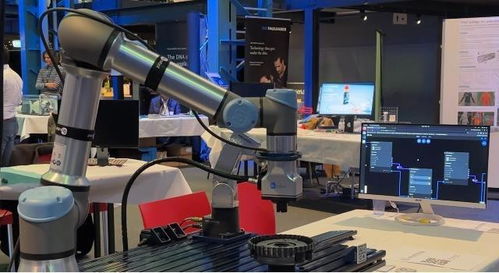

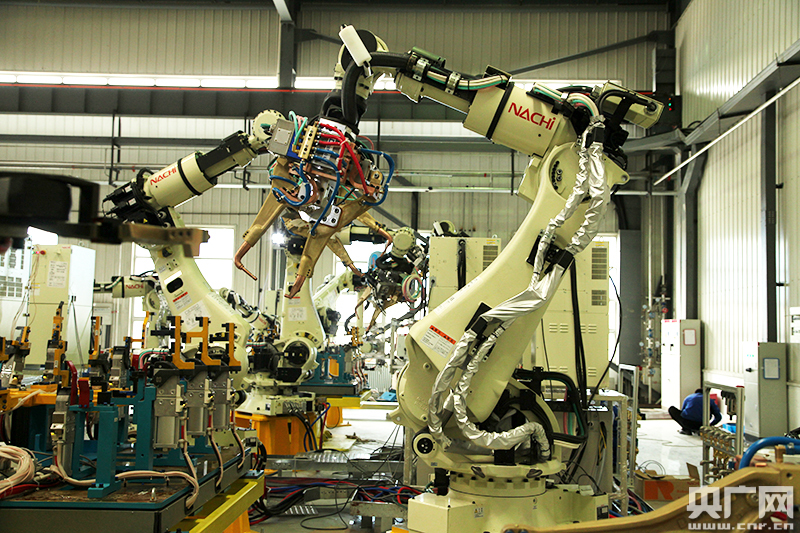

在工业自动化浪潮中,工业机器人(常被称为机械手)已成为提升生产效率、保证产品质量和降低人力成本的关键设备。面对市场上种类繁多的产品,企业如何科学选型,避免投资失误?关键在于透彻理解其核心技术参数。以下是企业挑选工业机器人时必须重点考量的七大技术参数,它们共同决定了机器人的工作能力、适用范围和最终效能。

1. 负载能力(Payload)

负载能力是指机器人在其工作空间内,末端执行器(如夹爪、焊枪)能够可靠承载的最大质量。这是选型的首要参数。企业需精确计算末端工具、工件及任何附加装置的总重量,并在此基础之上预留一定的安全余量(通常为15%-30%)。选择负载能力不足的机器人会导致寿命缩短、精度下降甚至故障;而过度选择则会造成不必要的成本浪费。

2. 工作范围(Reach / Working Envelope)

工作范围描述了机器人末端能够到达的所有空间点的集合,通常以一个三维立体空间来表示。它决定了机器人能够覆盖的“工作领地”。企业需要根据工艺流程,明确工件摆放位置、加工点位以及设备布局,确保机器人的工作范围能够完全覆盖所有必需的操作点,并考虑避免与周围设备发生干涉。

3. 重复定位精度(Repeatability)

这是衡量机器人性能可靠性的核心指标,指机器人重复返回同一预定位置的能力,通常以毫米(mm)甚至微米(μm)为单位。高重复定位精度对于焊接、装配、精密拾放等工艺至关重要。例如,在电子行业,精度要求可能达到±0.02mm;而在码垛应用中,±0.5mm可能就已足够。企业应根据自身工艺的精度要求来匹配。

4. 自由度(Degrees of Freedom, DOF)与关节配置

自由度通常对应机器人轴的数目,决定了其运动的灵活性。常见的六轴关节机器人模仿人类手臂,灵活性最高,适用于复杂轨迹作业。四轴SCARA机器人则在水平面内运动快速精准,适合平面内的装配和搬运。企业需根据任务的空间路径复杂度来选择,并非轴数越多越好,合适的配置才能在性能与成本间取得最佳平衡。

5. 运动速度与加速度

运动速度直接影响节拍时间和生产效率。制造商通常给出各轴的最大理论速度。在实际应用中,机器人在负载下的稳定运行速度、加速和减速能力更为关键,尤其是在高频次、短距离的往复运动中。高加速度能缩短空行程时间,但对机器人刚性和结构提出更高要求。

6. 防护等级(IP Rating)

防护等级(如IP54、IP67)定义了机器人对固体异物(第一位数字)和液体(第二位数字)侵入的防护能力。在清洁车间,可能需要防尘;在机加工或食品饮料行业,则需要防水、防油甚至防腐蚀。选择与环境相匹配的防护等级,是保证机器人长期稳定运行、减少停机维护的关键。

7. 控制系统与通信接口

机器人“大脑”的性能同样重要。现代控制系统应具备易编程、高响应速度、良好的轨迹规划能力以及与工厂其他设备(如PLC、视觉系统、MES)集成的能力。标准的现场总线(如PROFINET, EtherCAT)和工业以太网接口已成为标配。开放的通信协议能大幅降低集成难度和未来扩展的复杂性。

****

挑选工业机器人绝非简单的型号对比,而是一个系统的技术匹配过程。企业应深入分析自身生产工艺的具体需求,将上述七大参数作为评估框架,进行综合权衡。建议在选型前期,尽可能向供应商提供详细的工况信息,甚至要求进行模拟仿真或现场测试,以确保所选机械手能够完美融入生产线,真正成为驱动企业智能化升级的可靠伙伴。