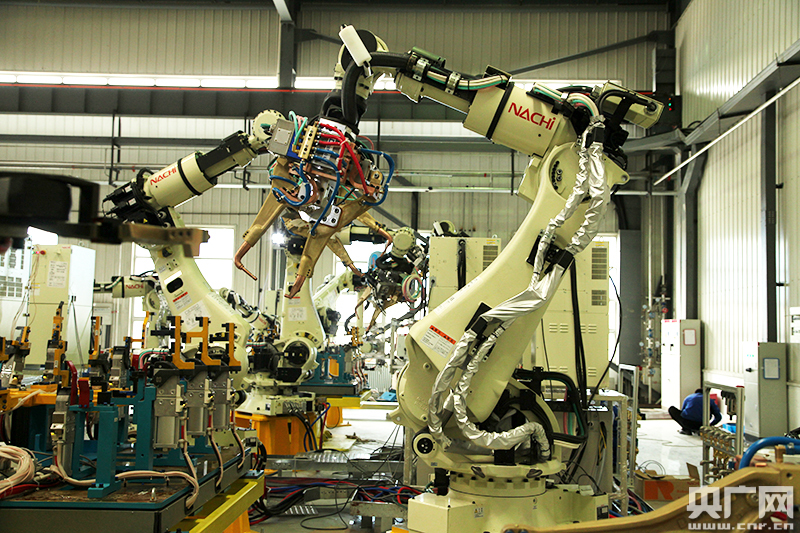

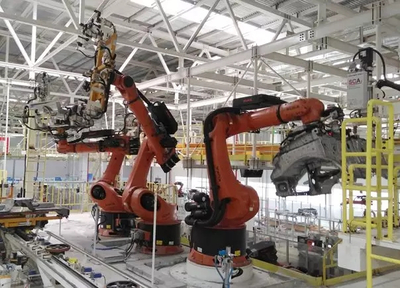

随着工业4.0浪潮的持续推进与智能制造的深入发展,焊接领域正经历一场深刻的变革。曾经主要依赖熟练工人手持焊枪、在火花飞溅中辛勤作业的传统场景,如今正越来越多地被灵活精准的机械臂所替代。焊接机器人,作为工业机器人中的重要分支,正乘着科技转型的东风,迎来属于自己的“无人化”春天。

这一转变的核心驱动力,源于多重因素的叠加。从经济性与效率层面看,焊接机器人能够实现24小时不间断、高稳定性的作业,显著提升了生产节拍与产品一致性,降低了因人工疲劳、技能差异导致的质量波动和废品率。在劳动力成本持续上升、对高精度焊接需求日益增长的背景下,“机器换人”成为许多制造企业的必然选择。

技术进步为焊接机器人的普及扫清了障碍。早期的焊接机器人多为示教再现型,编程复杂、柔性不足,难以适应小批量、多品种的生产模式。如今,随着传感技术、机器视觉、人工智能算法的融合应用,新一代焊接机器人具备了更强的感知与适应能力。例如,通过激光视觉系统,机器人可以实时识别焊缝位置、自动跟踪路径、并智能调整焊接参数,即使工件存在装配偏差也能保证焊接质量。这大大降低了对工装夹具的精度要求和对编程人员的依赖,使得机器人焊接的应用范围从标准化的大批量生产,扩展至柔性化的定制生产。

工作环境的改善与安全需求的提升,也加速了焊接机器人的部署。焊接作业常伴随着弧光、烟尘、高温和飞溅,长期处于此类环境对工人健康构成威胁。采用机器人进行焊接,可以将工人从危险、恶劣的一线环境中解放出来,转而从事设备监控、程序维护等更高附加值的工作,实现了人机协作、优势互补的安全生产新模式。

当前,焊接机器人正朝着更智能、更协同、更易用的方向发展。协作型焊接机器人开始出现,它们无需安全围栏,能够与工人在共享空间内安全协同作业,特别适合空间有限或需要人机配合完成复杂工艺的场景。基于数字孪生技术的离线编程与仿真,使得机器人工作站的部署与调试周期大幅缩短。云端平台则能对分布在不同工厂的焊接机器人进行集中监控、数据分析和工艺优化,持续提升焊接效率与质量。

焊接机器人的全面普及仍面临一些挑战,如初始投资成本较高、对复杂三维空间曲线焊缝的处理能力有待加强、以及既懂焊接工艺又懂机器人技术的复合型人才短缺等。随着核心零部件成本的下降、AI技术的进一步嵌入以及产教融合的深化,这些瓶颈有望逐步被打破。

在科技转型的宏大叙事中,焊接机器人正从替代重复劳动的自动化工具,演进为具备感知、决策和执行能力的智能单元。它不仅是一场生产工具的革新,更是制造模式与产业生态的重塑。焊接领域的“无人”春天已然到来,这不仅是机械手的舞台,更是整个制造业迈向智能化、高端化的一个生动缩影。